Al-Si-C轻合金中Al掺杂β-SiC颗粒的原位合成与化学键合

关键词:SiC晶体结构、Al掺杂、化学键合、力学性质、DFT

1. 案例背景

立方碳化硅(β-SiC)因其高熔点、低密度、高硬度、高模量、低热膨胀系数以及热稳定性和耐磨性优异而备受关注,广泛应用于金属基复合材料、陶瓷基复合材料和晶体管材料中。由于原位制备的SiC晶体来自于Al熔体,不可避免地会形成Al掺杂的SiC晶体。因此在本案例中,作者重点研究了铝掺杂SiC的化学键合与力学性能之间的构效关系。详细研究了Al-20Si熔体中不同掺铝量SiC微晶的形貌演变和力学性能。基于密度泛函理论(DFT)的第一性原理方法计算了Al掺杂SiC的晶体结构、电子局域函数、电荷密度、内聚能、杨氏模量和硬度。

2. 建模与计算方法

作者通过MedeA InfoMaticA 搜索了SiC晶胞。使用Supercell Builder 将晶胞扩胞形成2×2×2的超胞;随后利用Substitutional search 分别将1、2、3个Al原子以取代Si的形式,掺杂至超胞当中。随后作者采用MedeA VASP对三种掺杂结构进行优化,并计算了材料的电子局域函数、电荷密度、内聚能;MedeA Phonon计算了声子色散曲线;MedeA MT计算了材料的力学性质。截断能设定为550 eV;K点:7×7×7。

3. 结果与讨论

3.1 实验部分

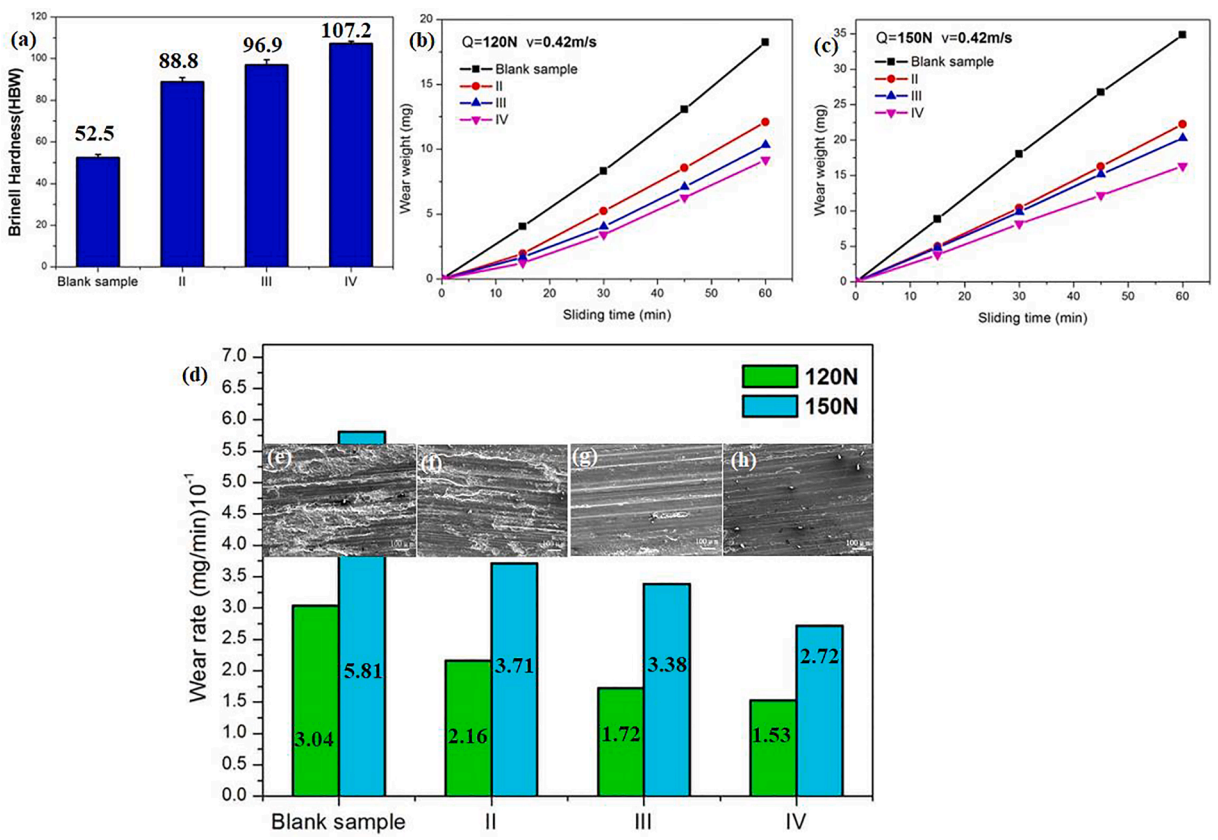

图1 16SiCp/Al-8Si 复合材料的力学性能:(a) 布氏硬度; (b)120N的磨损量; (c)150N的磨损量; (d) 120 N 和 150 N的磨损率; (e-h) 150 N时对应的磨损表面图像

本案例作者采用液固多相反应方法,在Al-20Si-5C合金中原位合成了Al掺杂β-SiC颗粒,并测试了不同掺铝量的SiC颗粒对力学性能的影响。实验结果表明,在16SiCp/Al-8Si复合材料中添加原位合成的SiC颗粒可以明显提高其布氏硬度,并且具有较好的耐磨性。在低Al掺杂水平下,该复合材料的布氏硬度值较高,同时在150 N负荷下表现出优异的耐磨性。此外,通过SEM显微形貌观察,16SiCp/Al-8Si复合材料在磨损过程中显示出较小的塑性变形和裂纹分布,并且没有出现分层现象。

3.2 Al掺杂后结构性质分析

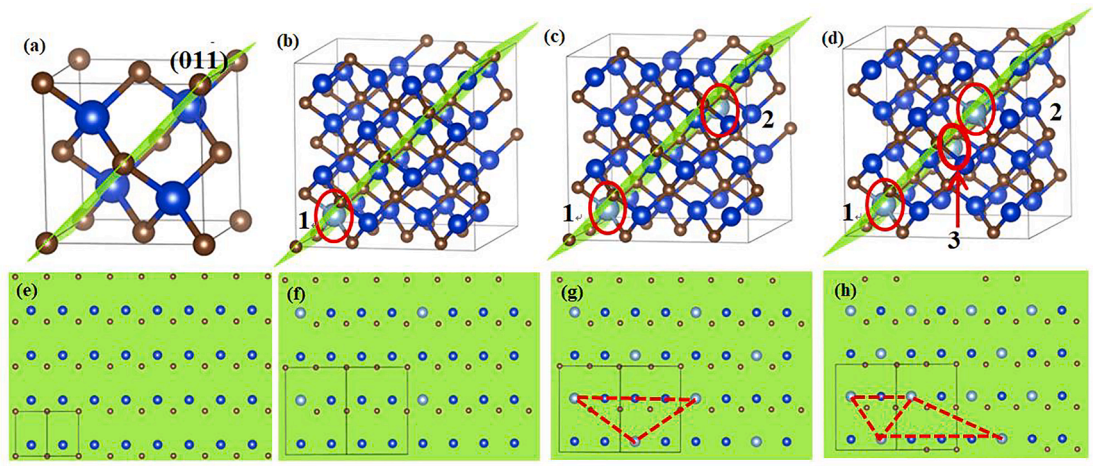

图2 经过优化的未掺杂及掺杂1-3个Al原子的SiC晶体结构(a-d)和(011)晶面的原子排布(e-h)。其中,深蓝色代表Si原子、浅蓝色代表Al原子、灰色代表C原子,黑框内为计算单元的表面原子

为了研究Al掺杂对SiC材料性质的影响,作者利用MedeA VASP计算了不同Al掺杂量的β-SiC模型。结果显示,随着Al掺杂量的增加,晶面上的原子排布发生了变化。

1个Al原子掺杂: Al原子层与未掺杂的Si原子层交替出现;

2个Al原子掺杂:每一层均出现掺杂的Al原子, Al原子被间隔开隔开来,形成类等腰三角形,Al-C键之间可能发生了相互作用。

3个Al原子掺杂:排布方式出现Al原子之间的间隔有1个Si原子的情况,Al-C键相互作用的几率会明显提高。

3.3 声子性质分析

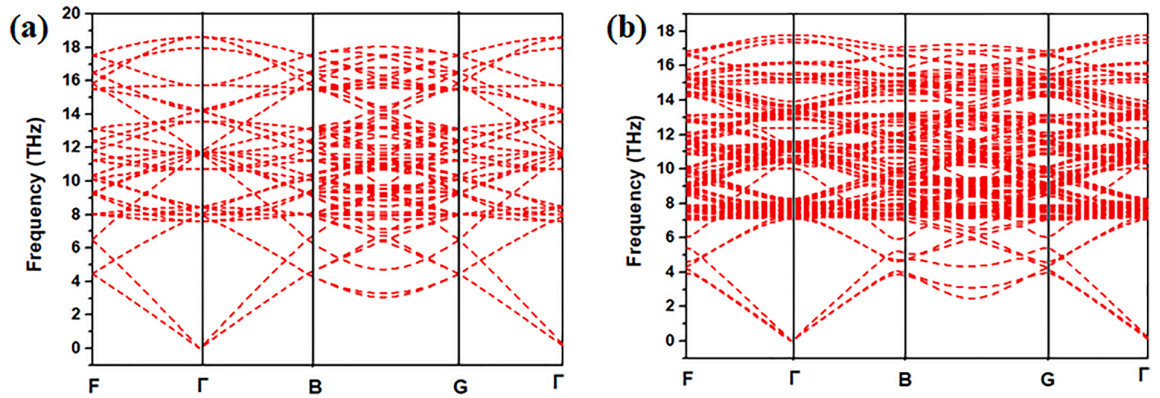

图3(a)SiC无Al掺杂;(b)3个Al原子掺杂SiC的声子色散曲线。

为判断结构的稳定性,作者利用MedeA Phonon计算了声子色散曲线,如图3所示。SiC沿第一布里渊区中的几条高对称线计算得出的声子色散曲线。如果所有声子频率都是正的,晶体就是稳定的。未掺杂和Al掺杂量为4.68%的SiC声子谱曲线中,各个曲线的频率均大于0,这表明,Al掺杂时SiC晶体结构仍能够保持热动力学稳定性。

3.4 电子性质分析

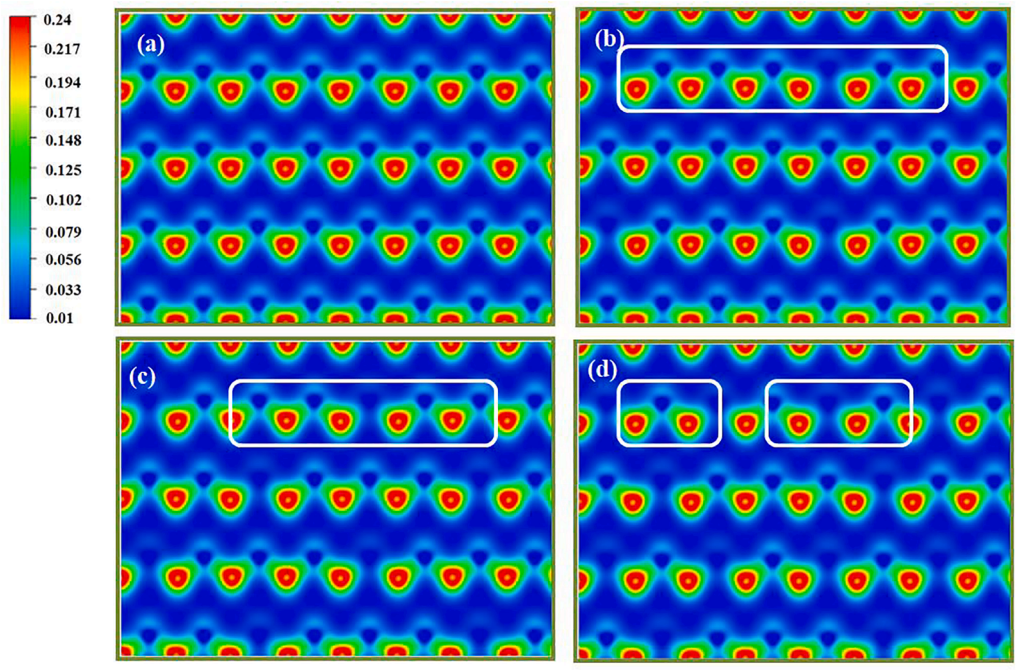

图4 不同Al掺杂量的SiC晶体的价电子局域函数:

(a) A状态(未掺杂); (b) B状态(掺杂1个Al); (c) C状态(掺杂2个Al); (d) D状态(掺杂3个Al)

图5 不同Al掺杂量SiC的(011)面的电荷密度分布:

(a) A状态(未掺杂); (b) B状态(掺杂1个Al); (c) C状态(掺杂2个Al); (d) D状态(掺杂3个Al)

电子局域化函数对于成键分析尤为重要。本案例中,作者利用电子局域化函数研究了Al掺杂对SiC材料电子结构的影响。 结果发现,随着Al掺杂量的增加,其周围电子的离域程度增加,主要是由于Al-C之间形成离子键。此外,电荷密度分布分析进一步展示了Al掺杂对Si-C键合情况的影响,即Al原子取代Si原子后,电子云密度减少,碳原子电子云分布也发生变化。这些结果为理解Al掺杂对于SiC材料的结构和性质影响提供了指导意义。

3.5 力学性质分析

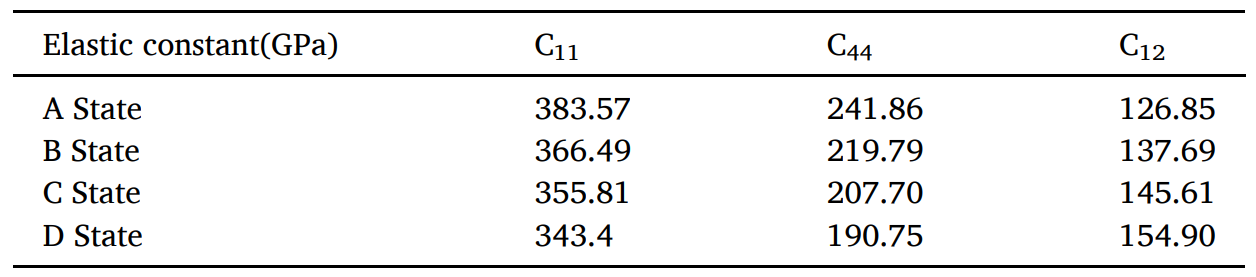

表1 DFT 计算的Al掺杂型SiC的弹性常数

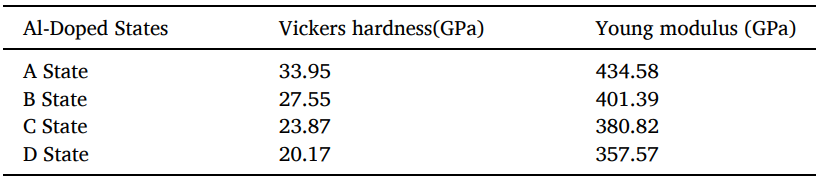

表2 DFT 计算的Al掺杂型SiC的维氏硬度和杨氏模量

最后作者使用MedeA MT模块计算了Al掺杂SiC结构的力学性质。通过对优化的原胞施加作用力引起变形而获得弹性常数,作为结构稳定性判据。计算结果表明,掺杂型的SiC晶体满足于机械稳定性的要求。在计算弹性模量时使用了Hill平均方案,结果表明较高的Al掺杂量降低了SiC的杨氏模量和维氏硬度。这些结果有助于深入理解Al掺杂对SiC结构和性能的影响,为开发新型应用于高温、高压条件下的材料提供了理论指导。

3.6 综合分析

Al-Si熔体中原位合成的SiC晶体中有一定程度的Al掺杂,形成Al-C离子键。掺杂导致有效共价键密度降低,硬度减小。随着Al掺杂量的增加,Al-C键长和化学键离子性数值逐渐增加,与Al结合的C原子周围的电子云密度逐渐降低,进一步降低掺杂型SiC的硬度。由此,通过Al掺杂量,建立了Al掺杂量与化学键合与力学性能之间的构效关系。

4. 总结与展望

本案例中,作者采用原位液固反应法在Al-20Si-5C合金中原位合成了Al掺杂β-SiC晶体。随着加热时间的增加,β-SiC形貌转变为不规则多面体;随着掺铝量的降低,铝基复合材料的硬度提高,磨损降低;随着Al掺杂量的增加,杨氏模量和维氏硬度降低。DFT计算结果表明,随着Al掺杂量的增加,SiC的杨氏模量和维氏硬度降低。因此,分析建立了掺杂SiC的化学键合与力学性能之间的构效关系。这项工作为铝基复合材料力学性能的调控开辟了新的视角和策略。

参考文献:

https://doi.org/10.1016/j.rinp.2022.106094