化学气相沉积(CVD)、SiC、沉积模拟、LAMMPS计算

1、案例背景

金属有机化学气相沉积(MOCVD)已成为生长金属化合物薄膜的主要方法。石墨由于其耐高温和化学稳定性等优点,在MOCVD中被广泛用作薄膜生长衬底材料。然而MOCVD工艺石墨在高温下易被氨腐蚀,导致石墨碎片脱落。因此需要对石墨表面进行涂层处理。SiC晶体结构中硅与碳原子之间存在强大的共价键,且碳化硅和石墨热膨胀系数变化不大,SiC是石墨板表面涂层的首先材料。作者通过多尺度模拟和实验研究CVD SiC工艺,解释低压条件下优异的沉积和涂层生长机理。模拟过程中,通过改变气体流速、沉积压力和甲基三氟硅烷(MTS)与H2 (nMTS : nH₂)的摩尔比,分析参数对CVD SiC影响。

2、建模与计算方法

作者利用MedeA Environment创建了石墨基底及SiC结构,采用用Supercell Builder功能创建超胞体系,体系大小为25 x 20 x 15 À,体系分为运动层、恒温层和固定层,见图1。随后用MedeA LAMMPS模块,选用ReaxFF力场,在NVT系综下对体系进行优化;利用Deposition模块模拟CVD SiC工艺过程,设置沉积时间300 ps,沉积温度为1473.15 K,保护气体Ar分子以2 ps时间间隔进入体系;气体分子(MTS-H2)入射频率为5 atoms/ps,计算步长为0.2 fs。

3、总结与讨论

3.1 气体流速对CVD SiC影响

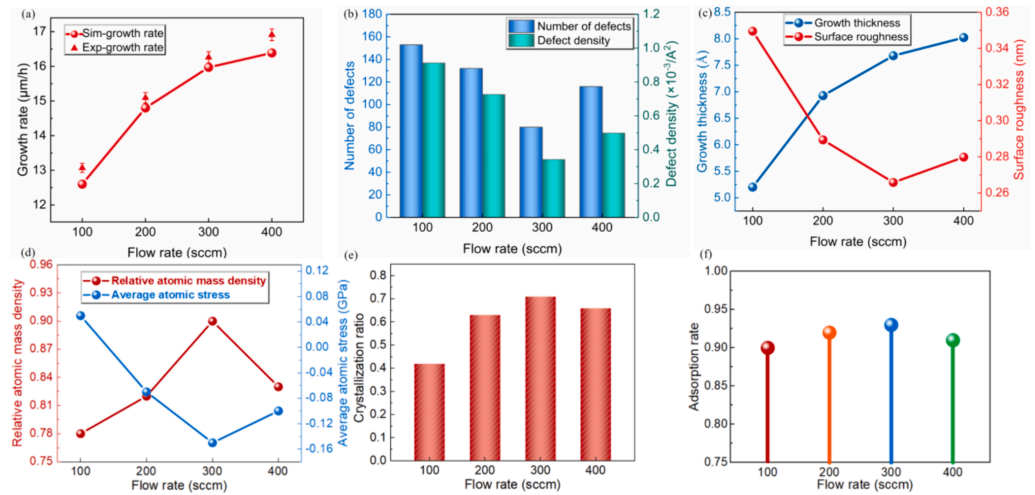

本案例中作者先用CFD从宏观角度模拟CVD SiC过程,获取相关参数用于微观进一步研究SiC沉积过程。作者利用MedeA LAMMPS结合Deposition模块研究气体流速对CVD SiC影响,见图2。反应气体流速从100 sccm增加到300 sccm,SiC沉积速率增加,涂层缺陷减少,结晶速率增加。当气体流速增加到400 sccm时,过快的沉积速率导致缺陷增加,结晶速率降低。气体流速在300 sccm时,SiC沉积速率及结晶率最佳。

图2 不同气体流速下MD模拟(a)SiC涂层模拟生长率和实验生长率;(b)SiC涂层缺陷数量和缺陷密度;(c)模拟生长厚度和表面粗糙度;(d)相对原子密度和原子间的结合强度;(e)SiC结晶率;(f)SiC吸附速率(压力为160 mbar,nMTS : nH₂ = 1:8 )

3.2 气体压力对CVD SiC影响

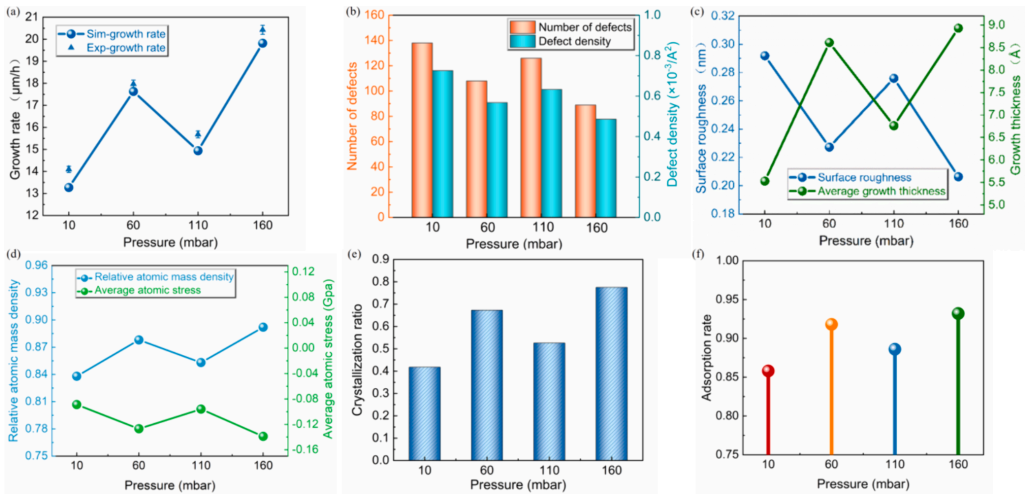

作者通过分子动力学模拟进一步研究不同沉积压力对SiC涂层沉积的影响,见图3。从图3可知,当气体压力从10 mbar增加到60 mbar,SiC沉积速率有所提高,结晶率增加;当气体压力达到110 mbar时,气体分子扩散速率受到抑制,降低SiC结晶率,沉积速率也降低,缺陷增加;然而气体压力进一步增加到160 mbar,由于气体分子停留时间延长,缺陷减少,表面对SiC吸附速率提升。60 mbar和160 mbar下,SiC涂层生长厚度也相似,且受压力影响的表面粗糙度增加趋势与实验结果一致。相对来说,在气体流速为300 sccm,压力为160 mbar时,SiC有高沉积速率,低缺陷生成和高结晶速率。

图3 不同沉积压力下MD模拟(a)SiC涂层模拟生长率和实验生长率;(b)SiC涂层缺陷数量和缺陷密度;(c)模拟生长厚度和表面粗糙度;(d)相对原子密度和原子间的结合强度;(e)SiC结晶率;(f)SiC吸附速率(气体流速为300 sccm,nMTS : nH₂ = 1:8 )

3.3 nMTS : nH2 摩尔比对CVD SiC影响

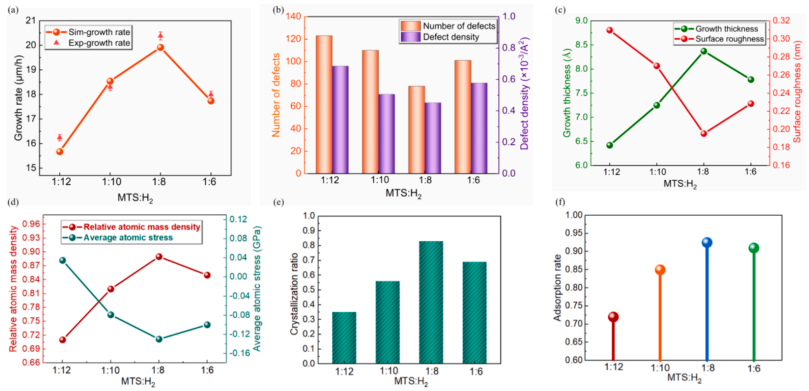

作者进一步研究 nMTS : nH2 摩尔比对SiC涂层沉积的影响,见图4。当 nMTS : nH2 摩尔比从1:12提高到1:8时,SiC涂层的沉积速度加快,涂层缺陷的数量和密度有所减少。当摩尔比达到1:6时,SiC沉积速度降低,涂层表面粗糙度增加,生长厚度减小;SiC原子间的键合强度降低同时结晶速率降低。综上,在 nMTS : nH2 摩尔比为1:8时,SiC结晶速率达到最大,SiC相对原子层质量密度达到最大值0.89;涂层有最小的表面粗糙度和最大的沉积厚度。以上模拟和实验结果共同表明,当气体流量为300 sccm,沉积压力为160 mbar,nMTS : nH2 为1:8时,CVD SiC沉积速率和质量最佳。

图4 不同条件下分子动力学模拟结果(a)SiC涂层模拟生长率和实验生长率;(b)SiC涂层缺陷数量和缺陷密度;(c)模拟生长厚度和表面粗糙度;(d)相对原子密度和原子间的结合强度;(e)SiC结晶率;(f)SiC吸附速率(气体流速为300 sccm,压力160 mbar)

4、总结与展望

本案例作者采用有限体积法和分子动力学方法对CVD SiC过程进行了多尺度模拟。研究了不同气体流速、沉积压力 MTS / H2和摩尔比对CVD SiC的影响。从宏观和微观角度分析了不同参数下CVD SiC涂层的沉积速率和质量。结果表明,当气体流量为300 sccm,沉积压力为160 mbar,nMTS : nH2 为1:8时,CVD SiC沉积速率和质量最佳。低压条件的实现极大降低了批量生产大尺寸石墨板上沉积SiC涂层的实验成本,本研究成果对于在大尺寸石墨板上沉积SiC涂层和批量生产具有理论和实用价值,在半导体相关行业具有重要意义。

参考文献:

DOI: 10.1016/j.jcrysgro.2024.127851

使用MedeA模块:

MedeA Environment

MedeA LAMMPS

MedeA Deposition